中汽成配的转型话语权——刘谟林总经理访谈录-凯发k8国际首页登录

又是一年的年中工作总结了,对于集团提出的“清空放下,与时俱进,勇于挑战,重新出发”的十六字方针的贯彻执行,中汽成配的刘谟林是卓有成效的:两条自主研发的组合式凸轮轴生产线经过小试中试即将建成批量生产,企业的精益管理已步入规范化,该公司在走过了三年的转型升级之路后,从低谷走来,向光明走去。迎来了曙光的中汽成配总经理刘莫林认为,转型与升级将是公司发展战略的核心,他将这一发展战略定位为产品技术的转型和公司管理模式的升级。中汽成配顺应市场的转型之作,使企业在行业内赢得了更多的话语权,走在了与时俱进的前列。

关键词——行业巨头与历史包袱

“只要是中国公路上跑的汽车,我们都做过。”从1953年生产出我国第一支汽车钢制凸轮轴起,中汽成配公司从汽车修理等低端产业抽身而出,专心进军凸轮轴这一领域。从上世纪90年代起,针对国内不同车型,中汽成配公司已经研发出680多种不同类型的凸轮轴,当之无愧的成为全国最大的汽车发动机凸轮轴生产基地。2007年美国通用汽车公司经过严格挑选决定将成配公司列为中国唯一的汽车凸轮轴配套厂家,并于2003年将所有的凸轮轴业务转到中汽成配,成为上海通用核心供应商中唯一一家中国自主品牌。特别是近年来,公司不断加大技改投入,先后引进德国、美国、日本等国的一流生产及检测设备,推出了60个新产品,逐步占领了国内家用轿车市场。

从1951年建厂至今,中汽成配在“老牌国企”变身“行业巨头”的过程中饱经风雨历久弥新,仍不骄不躁扎扎实实地在这根“轴”上做文章,50余年来,中汽成配公司还先后引进法国贝利埃、德国道依茨、美国康明斯、德国肖特、美国阿德柯尔的技术设备生产线,参与行业标准的起草和制定。

在研发投入上,中汽成配公司也毫不吝啬。从2003年开始,中汽成配已陆续投入3亿元技术改造资金。刘总说,“这相当于每年销售收入的25%左右。”

由于国家汽车行业信息不对称,零部件的生产与销售往往在需求匹配上出现盲目与无序,当汽车零部件市场开始“过冬”,在外部经济下行的压力下,在行业产能严重过剩造成的主机销售下降减产的困境下,中汽成配其实也不例外,对于这65年来一直从事凸轮轴单一产品生产的老企业来说,在经历市场变化,产业调整的过程中,船大难掉头,注定会比同行企业面临更大的市场断层和发展瓶颈。表现在供给与需求的矛盾,公司主要产品凸轮轴的库存量增大,人员相对过剩,士气低落,对市场预期出现彷徨。今年出现了销售量的下滑状况,但值得一提的是,未雨绸缪的中汽成配已经在今天的低谷中规划了明天的转型升级---产品的技术转型和管理模式的升级正在健康成长。

关键词——技术领先与占先为王

早在80年代组合式凸轮轴就在国外发达国家展露头角,如今在国外汽车领域的应用已经超过了50%市场,而在国内却只有10%的市场,国内汽车工业实现整车轻量化、结构紧凑、材料强度高、耐磨性好的现实要求非常强烈,国内对组合式凸轮轴的需求将会迅速达到1000万支的装机市场,而眼下能够提供的企业只有德国的蒂森克虏伯和马列,而中汽成配是唯一一家国内企业提供商,目前,通用、神龙、大众等公司已经快步强化了零部件企业从粗放式的传统管理生产方式向工艺系统的深入研究和持续改进,国内汽车如福特、丰田、现代、奇瑞等企业也开始了这方面的技术进步的演进。

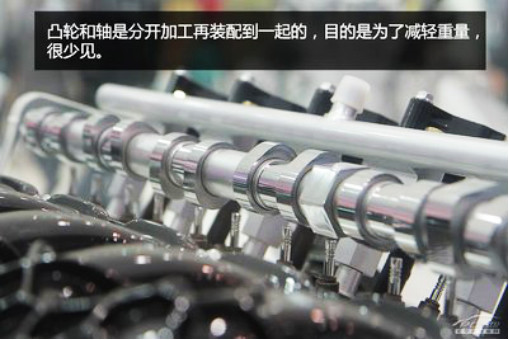

所谓组合式,顾名思义它并非由一个整体加工而成的,中间的长轴是一根空心的钢管,所有凸轮单独加工后组装上去,这种做法的好处是减轻了重量,且能使功能高度集中,但这一技术一直被国外公司垄断。作为凸轮轴的新型生产技术,采用优质、高效、低成本和高强度的组合式凸轮轴连接技术以及高精度、高效率的柔性自动化装配设备,是目前组合式凸轮轴制造技术的发展趋势。在五年前公司代表团去德国考察学习的时候就为这样的技术前沿所打动,回到公司后,刘谟林总经理组成了一个秘密的技术小组,从收集情报开始,公司副总余超成为了核心成员,经过大量的技术研究,与竞争对手的市场交流,与客户的需求分析等,由此,公司热装配式凸轮轴项目从2011年开始策划,到了2012年,公司正式成立了装配式凸轮轴项目小组,购入第一台试制机床进行具体试制研究,并拿出每年销售收入的25%进行科研,这个只有30多人的团队选拔了7位对公司有忠诚度,有技术专能,有责任担当的优秀骨干开始了艰苦的技术攻关和生产线建设。他们分别来自不同的部门,技术部门、质量部门、车间部门和装备部门等,除了要完成本职工作外,大家还要团结一致搞研发。这只“业余”的研发团队数年如一日,首先是对引进的技术专利进行消化后的生产线创建,这是一道非常大的难题,这个团队化了整整3年时间,通过不学努力,至2014年7月公司前后投入了5000万建成了一条功能完备,具有一定批产能力的生产线。2014年经sgm公司的推荐,获得台架样件资格及进行北美pmt审核资格后,公司开始加大了试制规模。如,采购了大量的国产分零件进行各工序的试制,通过工序的过程分析发现工序中存在的问题。

这时,装配式凸轮轴批量生产面临许多大大小小的问题,其中主要问题是:1. 凸轮淬火的稳定性2. 热套成功率和扭矩可靠性间的矛盾。

为解决面临的各种问题,公司成立了以技术副总余超为首的项目小组,经过半年时间,投入数十万元的材料,设计并完成了多次大型的试验。最终,使各个问题在实际生产中得到了突破。凸轮片淬火得到了可信的工艺过程参数;热套组装的成功率从原来的50%突破至超过95%。

与此同时,和高校联合进行的理论模型研究也得到了结果。通过这些工作,生产线生产的样件率先在上海通用成功进行了台架试验。

在2015年11月,生产线通过了北美专家组的pmt审核,这意味着通用公司认可了中汽成配热套装配式工艺的可靠性,通用公司所有全球装配式凸轮轴项目在技术上对中汽成配打开了大门。眼下,两条30万支产能的组合式凸轮轴生产线投产在即,一条将于明年3月投入生产,与东风标致汽车的神龙公司签订了供货合同。另一条将于明年7月投入生产,与通用公司签订了供货合同。

去年以来,中汽成配在组合式凸轮轴这个新项目中取得了两个好消息,第一已经通过了上海通用和北美通用的pmt认证,另外成配也正式拿到了东风标致汽车的神龙项目的供货商资格。2016年组合式凸轮轴的整体装配线将建成,预计2017年将实现量产。在国内,除了蒂森克虏伯和马琳勒庞具有外资背景在批量生产组合式凸轮轴外,在具有民营和国资背景的企业范围内,中汽成配是走在最前面的。中汽成配的这两条凸轮轴生产线的建成,从技术上弥补了国内科研不足的漏洞,打破外企技术垄断壁垒,从产品实力上体现了公司参与市场竞争力的产业优势,并且为成配在行业内争取了更有多的话语权。

关键词——转型升级与荣辱与共

组合式凸轮轴是大势所趋,这意味着市场的转型处于一个更新换代的过渡期,汽车生产商的新需求也呈现逐渐递增的过程,目前,中汽成配还是主要以生产非组合式凸轮轴为主,为了度过难关,公司管理层制定了传统市场小步快走和未来市场转型升级并举的战略,今年上半年,计划生产任务接近过半,通过节能、减员增效,实现利润同比增长。同时,组合式凸轮轴的批量生产的节奏小不快走,对于新客户的开发需要针对技术质量,运行体系进行,加速进行价格、质保能力、生产能力、售后能力等一系列的标准制定和面市准备,争取在2020年实现360万支组合式凸轮轴装配能力。

“明后年,中汽成配将摆脱传统的市场的瓶颈,迎来转型升级的新天地,这是值得欣慰的。说它是行业排头兵可谓是实至名归”。刘谟林总经理无不感慨地说。